时间就是金钱,效率就是生命。在天逸人雄赳赳气昂昂的生产气势下,上千台HD-3100全景声影K功放的生产订单在短短数日如约完成。

众所周知,一台功放从生产研发到面向市场需要经过上百道工序,而天逸车间里夜以继日地生产运作,只为准时将产品送到经销商和客户手上!

今天就不妨跟我一起走进天逸的HD-3100生产车间,感受机器运作间的刀光剑影,生产间的行云流水。

在“智造”时代,天逸以高科技、高可靠的自动化生产流水线为主流生产力代替半自动生产,SMT无尘车间已完全实现电路板的自动化焊接、自动化贴片,从而有效地提升产品的可靠性和稳定性。

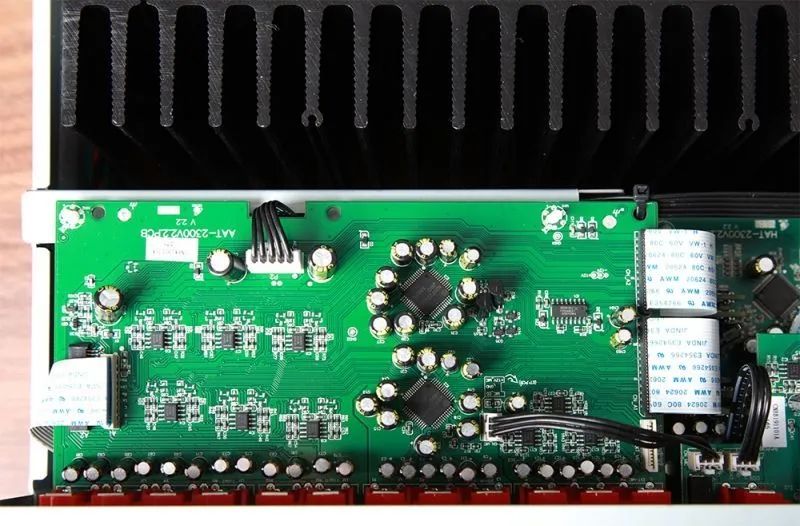

经过SMT车间的锤炼后,HD-3100集成度极高的四层沉金电路板上排列整齐的精密电子器件宛如精兵布阵,蔚然壮观,方寸之间排满精密的电子元器件及大大小小的芯片,有令人赏心悦目的大厂风范。微型自动贴片工艺技术生产,有着极高的规范性和可靠性,杜绝了虚焊、漏焊的发生,故障率微乎其微,绝非一般小厂能媲美!

2.工序分明,质量把控

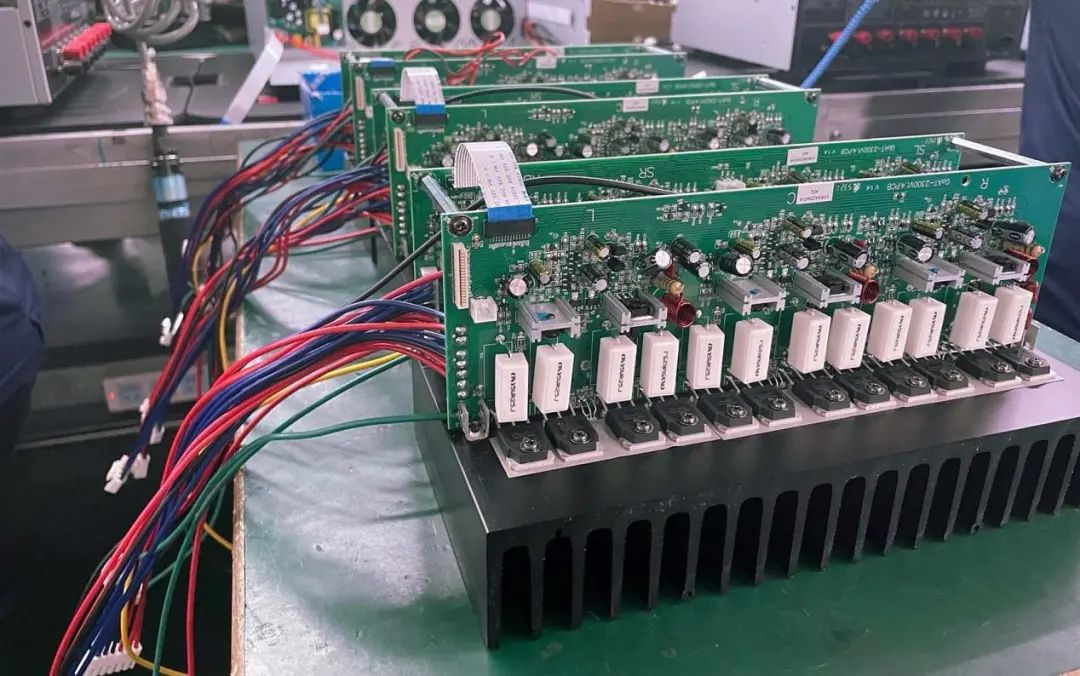

走进组装车间,忙碌气息扑面而来。每一位员工都有自己的工位,每个工种职责都有明确划分,工厂内的装配整齐,一切都有条不紊地进行着。

整个HD-3100的装配过程都较为复杂,包括组装、性能、安全、老化、试音、包装等环节,每一道工序都有严格的把控,确保生产品质。

在完成各部分零件的电路板组装后,需要由IQC进行质量控制初步检查,确保产品质量,使质量体系持续有效。

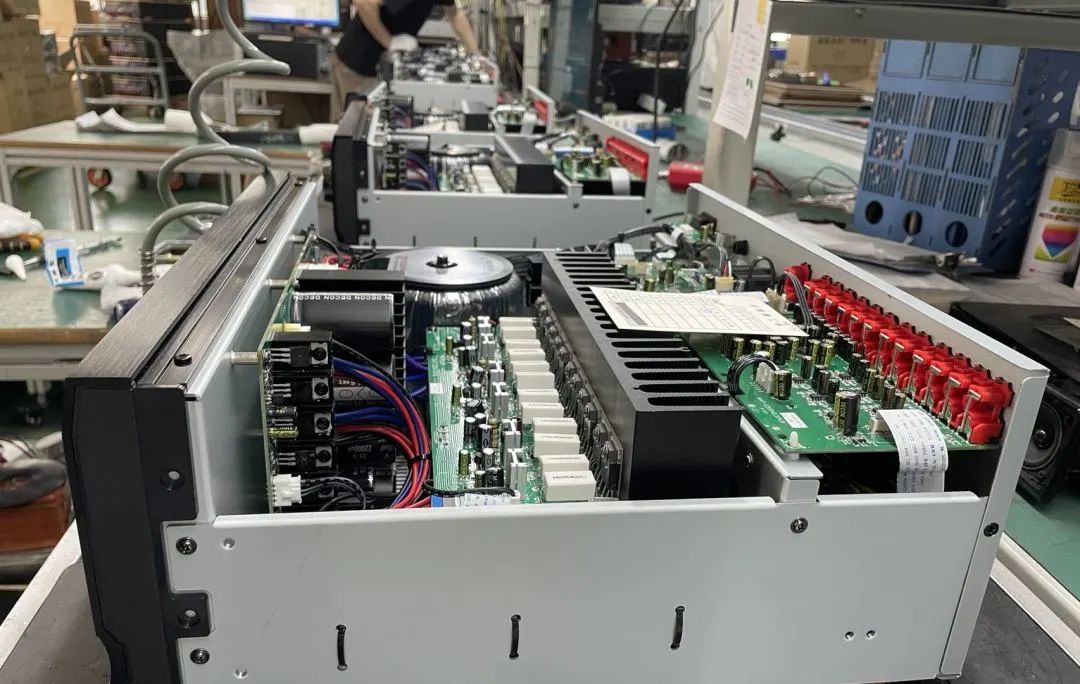

在组装过程中,能看到超大功率的巨型环牛独占一方,整个内部结构紧凑井然有序,各种电路板和电子器件紧密摆放,空间利用率极高,彰显出天逸扎实的用料和极高的工艺水平。

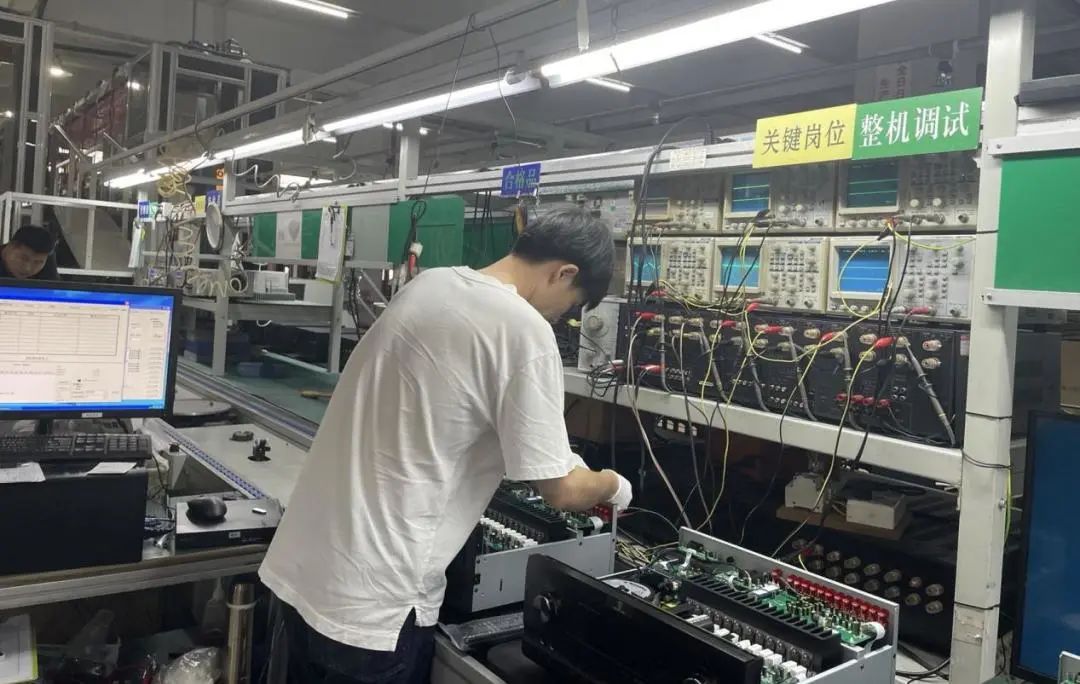

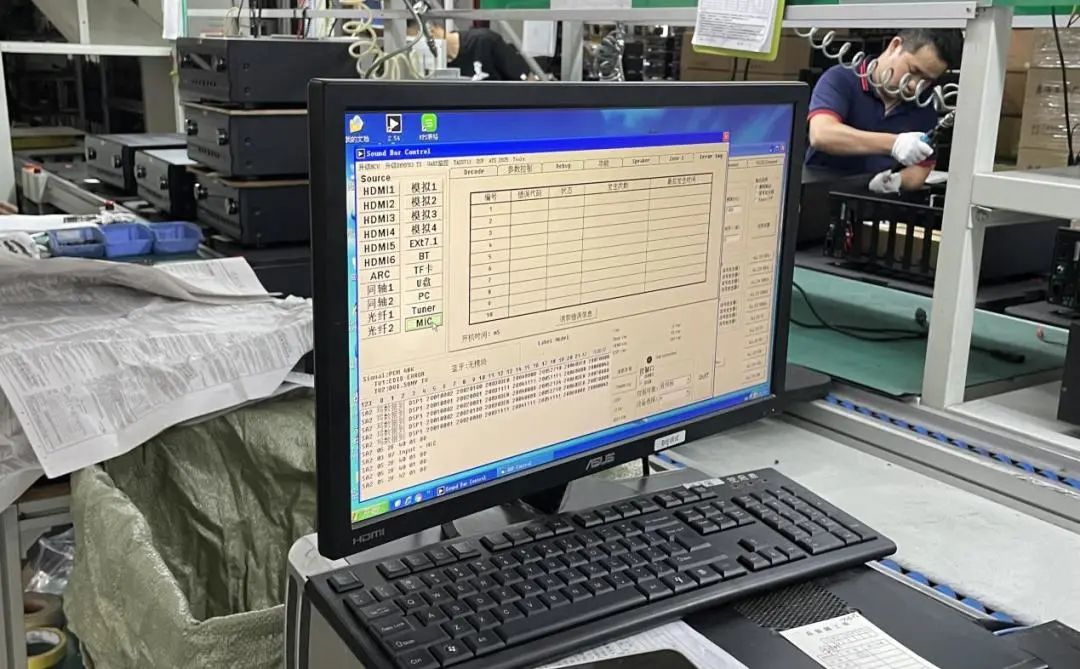

组装检查后就是HD-3100的整机调试环节。

这是一个发现问题、解决问题、排除故障的过程。QA通过接通功放背板的各个接口,检测功放的各项功能是否能正常使用,对整机技术指标进行测试,对数据表现进行记录分析。这一部分初步是由人工来操作,但检测通过与否完全以设备参数为准,确保生产产品完全一致。

安全检验也是生产当中非常重要的工序,这部分会检测机器在高压环境下的稳定性与承受能力。

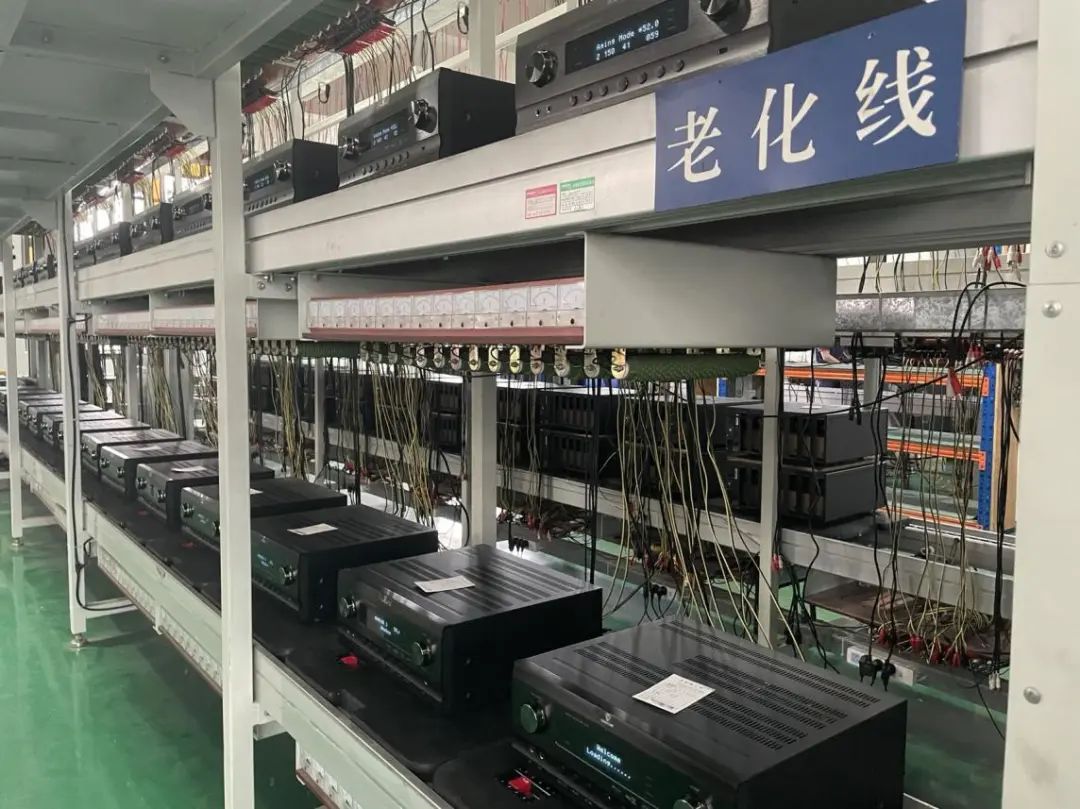

在完成前面所有的程序后,就是长达96小时的老化测试。

这是生产过程当中控制生产质量的一种可靠性试验手段,通过电-热应力的综合作用加速元器件内部的物理、化学反应过程,及时发现生产中存在的引起产品早期批量缺陷问题,达成剔除早期失效产品的目的。

功放是一套音响系统的“心脏”。在96小时的老化测试后,功放的质量检测已经来到了非常重要的环节,那就是——试音检测。

专业的试音检验员会接通功放,测试画面和音乐是否正常播放,话筒收音是否正常等等。

在音质检测之后还要完成入库前的QA抽检,每个批次的产品都会进行抽检。由QA对功放进行实际操作,并模拟日常的使用;一旦发现问题,会被退回制造工序“回炉再造”,并寻找问题根源。

在所有的生产检测都通过后,就是包装入库了。除了功放,还有各种产品配件。这个过程需要十分细心认真,要避免出现外观刮蹭、漏放配件等问题。而天逸在包装上也用心十足,箱内放置了满满当当的泡沫减震层,能有效避免功放在运输途中颠簸受损。

最终,1000套HD-3100功放入库成功,如期交付出售!